Produkte

Suchen

HDI-SBU-Multilayer

HDI-SBU-Multilayer

Neben der allgemeinen Verringerung von Strukturbreiten (Leiterbahnbreiten und Abstände) und dem Einsatz von Blind Vias (Sacklöcher), kann die Integrationsdichte durch einen sequentiellen Multilayeraufbau und die Nutzung von vergrabenen Bohrungen (Buried Vias) weiter erhöht werden.

Durch den Einsatz von Buried Vias können durchgehende Bohrungen über alle Lagen der Leiterplatte vermieden werden, auf den Außenlagen entstehen zusätzliche Bestückungsflächen.

Die vorliegende Produkt-Info dient als Ergänzung der Technologie-Info „Blind Vias“ und soll Ihnen Hilfestellung bei einer technisch und kostenmäßig optimierten Schaltungsentwicklung geben.

Umfangreiche und praxisnahe Layout-Empfehlungen finden Sie auf:

Fertigungsgerechtes Layout von HDI-Boards

Fertigungsgerechtes Layout von HDI-Boards

Begriffsklärung

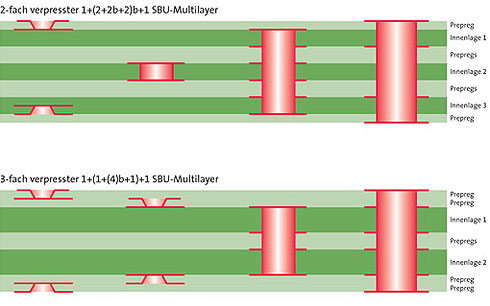

Weitere Aufbauvarianten

Produktionsschritte eines 2-fach verpressten 1+(4)b+1 SBU-Multilayers

SBU-Dielektrika

Qualitätssicherung

Zusammenfassung

DOWNLOAD Produkt-Info HDI-SBU-Technik

DOWNLOAD Produkt-Info HDI-SBU-Technik

- HDI (High Density Interconnection): Schaltung mit Microvias und feinsten Strukturen SBU (Sequential Build Up):

Sequentieller Multilayeraufbau, mindestens 2 Pressvorgänge - Buried Via – Vergrabenes Via: Im Kern liegende und außen nicht sichtbare Durchkontaktierung

- Blind Via - Sackloch: Auf einer Innenlage endende Ankontaktierung

- Microvia: An-/Durchkontaktierung mit ø <0,20mm

Kommen Buried Vias über mehr als 2 Lagen oder mehrere äußere Microvia-Lagen vor, sind im Produktionsprozess mindestens 2 Pressvorgänge nötig.

| Symbol | Beschreibung | Layoutvorgaben | Bemerkung | |

|---|---|---|---|---|

| 1 | Außenlagenstruktur | |||

| A | Außenlagen- struktur | >75µm | Abhängig von Cu-Dicke | |

| B | Leiterbahn- abstand | >75µm | Abhängig von Cu-Dicke | |

| 2 | Innenlagenstruktur | |||

| C | Leiterbahnbreite | >75µm | Abhängig von Cu-Dicke | |

| D | Leiterbahn- abstand | >75µm | Abhängig von Cu-Dicke | |

| 3 | Micro Via von Top auf L2, Standard- o. konisches Micro Drill Werkzeug | |||

| E | Hole – Durchm. Eintritt | >0,10mm | Wenn konisch, dann abhg. v. Bohrtiefe (Dielektrikumsdicke) | |

| F | Hole – Durchm. Targetpad | >0,10mm | Wird durch Werkzeug def. | |

| G | Bohrtiefe | Abhg. v. Dielektrikumsdicke Top-L2 | Aspect Ratio >1:1 beachten! | |

| H | Micro Via Eintrittspad | >E+200µm | Umlaufend 100µm um Bohrung nötig | |

| I | Micro Via Landepad | >350 µm | F+125µm umlaufend um Holedurchmesser auf Landepad | |

| 4 | Buried Via von L2 auf L5 | |||

| J | Bohrdurchmesser | >0,15mm | Aspect Ratio >1:8 beachten! | |

| K | Paddurchmesser | >L+200µm | ||

| 5 | Durchgangsloch | |||

| L | Bohrdurchmesser | >0,15mm | Aspect Ratio >1:8 beachten! | |

| M | Paddurchm. Außenlagen | >L+200µm | Umlaufend 100µm um Bohrung nötig | |

| N | Paddurchm. Innenlagen | >L+250 µm | Umlaufend 125µm um Bohrung nötig |

- „b“: Bezeichnet Buried Vias, d.h. durchkontaktierte Innenlagen oder Kerne

- „( )“: In den Klammern beschriebene Lagen werden mit einer Pressung zu einem Kern zusammengefasst

Entscheidende Kostenfaktoren beim SBU-Aufbau:

- Anzahl der Pressungen

- Anzahl der Bohrprogramme (Blind- und Buried Vias)

- Anzahl der Durchkontaktierungsprozesse

Produktionsschritte eines 2-fach verpressten 1+(4)b+1 SBU-Multilayers

- Strukturieren der Innenlagen

- Verpressen

- Bohren der Buried Vias als durchgehende Bohrungen

- Durchkontaktieren des Multilayer-Kerns

- Hole Plugging (optional, wenn gewünscht)

- Strukturieren des Kerns

- Verpressen

- Bohren der Blind Vias und Durchkontaktierungen

- Fertigstellen wie eine gewöhnliche Multilayer-Schaltung

- Als Oberflächenfinish empfehlen wir chemisch Zinn oder chemisch Nickel/Gold

SBU-Dielektrika

Die Blind Vias werden bei CONTAG durch mechanisches Bohren erzeugt. Deshalb kann mit armierten Prepregs als SBU-Dielektrikum eine gleichmäßig gute Lochqualität erreicht werden. Standardmäßig haben sich je nach Layout und Multilayeraufbau die Prepregtypen 106 (Dicke ca. 50µm) und 1080 (Dicke ca. 65µm) hervorragend bewährt. Neben der guten Verarbeitbarkeit, der hohen Zuverlässigkeit und ständigen Verfügbarkeit bestechen sie auch durch den günstigeren Materialpreis gegenüber RCC-Folie.

Qualitätssicherung

Für eine zuverlässige und qualitativ hochwertige Fertigung werden die kritischen Fertigungsschritte durch prozess- und auftragsbezogene Einricht- und Schliffuntersuchungen überwacht.

- Cu-Schichtdicke in den Buried Vias (>15µm spezifiziert)

- Dickengenauigkeit- und Verteilung nach den Pressvorgängen

- Registrierung (Treffgenauigkeit) der Blind Vias auf den Innenlagen

- Anbindungszuverlässigkeit (Bohrtiefe) der Blind Vias (15µm)

- Cu-Schichtdicke in den Blind Vias (>20µm spezifiziert)

Zusammenfassung

HDI/SBU-Technik bedeutet feinste Strukturen und komplexe Multilayer-Aufbauten. CONTAG verfügt über diese Technologie und bietet diese Schaltungen natürlich auch im Eildienst an.

Für weitergehende technologische Fragen rund um das Thema Leiterplatten wenden Sie sich bitte an unser CONTAG-Team (Tel. 030 / 351 788 –300 oder team@contag.de).

Ausgabestand: G

Darüber hinaus hat CONTAG als HDI-Spezialist in der Fachzeitschrift Elektronik-Praxis eine 16-teilige Serie veröffentlicht, die Sie unter den folgenden Links aufrufen können:

Teil 1: Elektronik Praxis, Ausg. 08, 18.04.2007

Empfehlungen für das fertigungsgerechte Design eines HDI-Boards

Empfehlungen für das fertigungsgerechte Design eines HDI-Boards

Teil 2: Elektronik Praxis, Ausg. 10, 16.05.2007

Entscheidungskriterien für HDI-Schaltungen

Entscheidungskriterien für HDI-Schaltungen

Teil 3: Elektronik Praxis, Ausg. 12, 15.06.2007

Wirtschaftliche Fertigbarkeit feinster Strukturen

Wirtschaftliche Fertigbarkeit feinster Strukturen

Teil 4: Elektronik Praxis, Ausg. 14, 20.07.2007

Restringthematik bei An- und Durchkontaktierungen

Restringthematik bei An- und Durchkontaktierungen

Teil 5: Elektronik Praxis, Ausg. 16, 24.08.2007

Isolationsabstand und Lötstopplack-Freistellung

Isolationsabstand und Lötstopplack-Freistellung

Teil 6: Elektronik Praxis, Ausg. 18, 21.09.2007

Die Bedeutung des Aspect Ratio im Leiterplatten-Entwurf

Die Bedeutung des Aspect Ratio im Leiterplatten-Entwurf

Teil 7: Elektronik Praxis, Ausg. 20, 26.10.2007

Die praktische Anwendung des Aspect Ratio

Die praktische Anwendung des Aspect Ratio

Teil 8: Elektronik Praxis, Ausg. 22, 21.11.2007

Die Entflechtung hochkomplexer HDI-Leiterplatten durch das Hole Plugging

Die Entflechtung hochkomplexer HDI-Leiterplatten durch das Hole Plugging

Teil 9: Elektronik Praxis, Ausg. 24, 18.12.2007

Redesign in klassischer Standardtechnologie

Redesign in klassischer Standardtechnologie

Teil 10: Elektronik Praxis, Ausg. 2, 24.01.2008

Kostensituation eines Designs in HDI/ SBU-Ausführung

Kostensituation eines Designs in HDI/ SBU-Ausführung

Teil 11: Elektronik Praxis, Ausg. 5, 05.03.2008

Designregeln und deren praktische Auswirkungen auf Qualität und Ausbeute (1,0 MB)

Designregeln und deren praktische Auswirkungen auf Qualität und Ausbeute (1,0 MB)

Teil 12: Elektronik Praxis, Ausg. 6, 19.03.2008

Optimierungen im Prozess des Design-Rule-Checks

Optimierungen im Prozess des Design-Rule-Checks

Teil 13: Elektronik Praxis, Ausg. 8, 17.04.2008

Anforderungen an die Substratmaterialien der Leiterplatte

Anforderungen an die Substratmaterialien der Leiterplatte

Teil 14: Elektronik Praxis, Ausg. 10, 23.05.2008

Grundlagen von impedanzkontrollierten Leiterplatten

Grundlagen von impedanzkontrollierten Leiterplatten

Teil 15: Elektronik Praxis, Ausg. 12, 18.06.2008

Impedanzkontrollierte Leiterplatten in der Praxis

Impedanzkontrollierte Leiterplatten in der Praxis

Teil 16/ Ende: Elektronik Praxis, Ausg. 14, 21.07.2008

HDI-/SBU-Technologie und Materialauswahl beim Einsatz von Mikrovias

HDI-/SBU-Technologie und Materialauswahl beim Einsatz von Mikrovias

Ihr direkter Draht

+49 30 351 788 -333

team contag.de

contag.de