Technologien

Suchen

Thermisches Management

Typische Einsatzbereiche

Bedeutung der Leiterplatte

Thermo Vias

Substrate

Kombinationsmöglichkeiten

Spezialaufbauten

Zusammenfassung

DOWNLOAD Technologie-Info Thermisches Management

DOWNLOAD Technologie-Info Thermisches Management

- LED-Anwendungen

- Motorsteuerungen

- Schaltnetzteile

- Halbleiterschalter

Bedeutung der Leiterplatte

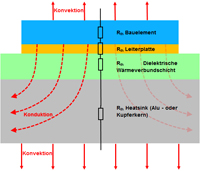

Einzelwiderständen beschrieben.

Diese Einzelwiderstände resultieren aus materialspezifischen (Wärmeleitwerte) und konstruktiven (Schichtdicken, Flächen) Parametern.

In den meisten Fällen ist eine Abschätzung des thermischen Widerstandes als Reihenschaltung der Teilwiderstände unter Annahme der Bauteilfläche absolut ausreichend. Für eine exaktere Berechnung unter Berücksichtigung der Wärmespreizung in den Lagen ist die Nutzung einer FEM-basierten Simulationssoftware

erforderlich.

Um also die Wärme von den verursachenden Komponenten (Bauelemente) aus der Leiterplatte abzuführen, müssen grundsätzlich die Konduktion (Wärmeleitung) innerhalb der Leiterplatte und die Möglichkeit der Wärmeabführung an die Umgebung (Konvektion) verbessert werden. Das bedeutet in erster Linie eine Reduzierung der thermischen Widerstände innerhalb des Aufbaus und der Einsatz von Heatsink-Layern zur besseren Wärmespreizung und Umgebungsabführung. Für die Umsetzung dieser allgemeinen Anforderungen bieten sich verschiedene technologische Konzepte an.

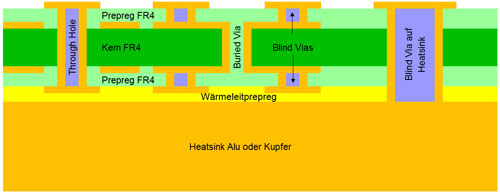

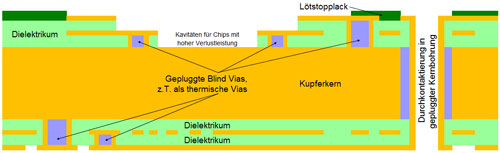

Thermo Vias

Der größte thermische Widerstand findet sich immer in den dielektrischen Verbundschichten. Der materialspezifische Parameter Wärmeleitfähigkeit ist hier um den Faktor 100 (bei sogenannte Wärmeleitprepregs) bis zu Faktor 1500 (Standard FR4) schlechter als von Kupfer! Daher gilt es, die Dicke dieser Schichten möglichst klein zu halten und, wenn möglich, mit sog. Thermo-Vias zu überbrücken. Dieses Konzept hat sich insbesondere bei mehrlagigen Schaltungen bewährt.

Einfache Schaltungen mit geringer Layout-Komplexität können oftmals mit einer elektrischen Lage realisiert werden. Die thermische Last bestückter Komponenten wird einfach durch ein möglichst dünnes, gut wärmeleitfähiges Dielektrikum auf eine vollflächige, außen liegende Heatsink-Lage abgeführt. Diese konventionelle IMS (Insulated Metal Substrate) – Technologie kommt hauptsächlich bei LED-Anwendungen zum Einsatz. Hierfür

kaufen wir IMS-Substrate in verschiedensten Ausführungen (Heatsink Aluminium oder Kupfer, Dielektrikumsdicken, thermischer Leiterwert des Dielektrikums, etc.) ein und verarbeiten diese weiter.

Substrate

Bereits mit einfachen Designs ergeben sich viele Möglichkeiten, effizient Wärme zu managen. Hierzu sind standardmäßig verschiedenste einlagige IMS (Insulated Metal Substrate) - Materialien verfügbar. Je nach Anwendung kann zwischen Aluminium- oder Kupferkern in Dicken von 1,00mm - 3,00mm gewählt werden. Das wärmeleitfähige Dielektrikum ist überlicherweise 75 oder 100μm dick, die Wärmeleitfähigkeit liegt je nach Materialtyp zwischen 1-3W/m*K. Die Kupferfolie für das

elektrische Layout kann zwischen 18μm-210μm gewählt

werden.

CONTAG hält eine Vielzahl an Materialvarianten von zwei Marktführern der IMS-Substrathersteller im Lager vor.

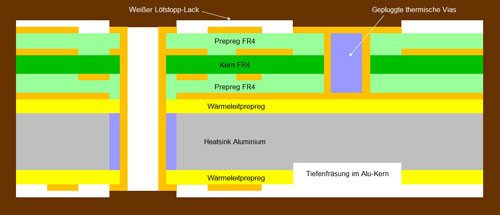

Kombinationsmöglichkeiten

Des weiteren gibt es diverse Kombinationsmöglichkeiten: z.B. mehrlagige Schaltungen mit Metall-Kern oder nachträglich von außen aufgesetztem Substrat in Verbindung mit Heatsink-gefüllten Vias in beliebiger Lagenzahl. Hierbei ergibt sich allerdings der Nachteil, dass die Wärmeleitfähigkeit gegenüber den o. g. Werten deutlich sinkt. Das resultiert einerseits aus der Kombination mit FR4-Material (Wärmeleitfähigkeit nur ca. 0,3 W/mK) und andererseits ist es ungleich schwerer, die Wärme von einem im Inneren liegenden Metall-Kern abzuleiten.

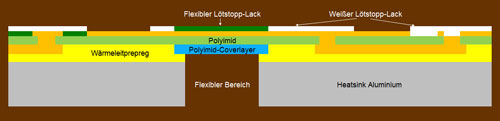

Spezialaufbauten

Mit wachsender Komplexität der Schaltung steigen auch die Anforderungen an die technologische Flexibilität und Kompetenz des Leiterplattenherstellers. Auch Spezialaufbauten wie flexible, starrflexible oder HDI/SBU-Schaltungen sind zunehmend von Anforderungen bzgl. des thermischen Managements betroffen.

Hier erwarten Sie technologisch funktionelle und kostenoptimierte Lösungen. Die CONTAG-Experten beraten und begleiten Sie dazu von der Konstruktions- und Entwicklungsphase, über die Prototypen- bis hin zur Serienfertigung.

Zusammenfassung

Durch ein geeignetes thermisches Management auf der Leiterplatte erschließen sich dem Layouter geeignete Lösungen für die spezifische Anwendung. Mit der CONTAG AG haben Sie diesbezüglich einen perfekten Partner an Ihrer Seite. Wir erarbeiten mit Ihnen technologisch funktionelle und kostenoptimierte Lösungen. Dabei beraten und begleiten wir Sie von der Entwicklungsphase, über die Prototypen- bis hin zur Serienfertigung.

Für weitergehende technologische Fragen rund um das Thema Leiterplatten wenden Sie sich bitte an unser CONTAG-Team (Tel. 030 / 351 788 – 300 oder team@contag.de).

Ausgabestand: B

Download Technologie-Info Thermisches Mangement

Download Technologie-Info Thermisches Mangement

Ihr direkter Draht

+49 30 351 788 -333

team contag.de

contag.de