Historie

Suchen

1986-1990 Bastler-Laden

1986-1990 Bastler-Laden

Der 1. Raum (20 m²): Verkaufsraum

Die Entwicklung des Geschäfts war auch am Verkaufstresen ablesbar. War in den ersten Jahren nur ein ausrangierter alter Holztisch vorhanden, so gab es nach drei Jahren einen richtigen Tresen aus Hartfaserpappe. Nach 7 Jahren konnte man durch die ersten finanziellen Erfolge auch den Verkaufsraum heller und freundlicher einrichten.

Das Geschäft war nun schon 7 Stunden pro Woche geöffnet, verbunden allerdings mit abendlichen Überstunden und nächtlichen Programmierzeiten.

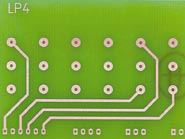

Für das Studium blieb „leider“ nach und nach immer weniger Zeit. Als dann sogar die ersten Firmen, wie Siemens und das Hahn-Meitner-Institut, Leiterplatten herstellen ließen, waren der Stolz der Inhaber groß. Verbunden allerdings mit der Sorge, dass die Unternehmen herausfanden, dass man ausschließlich mit manuell selbstgebauten Geräten produzierte. Überraschenderweise war dies den Entwicklern aber nicht so wichtig.

Ein „Computer“ half beim Schreiben der Rechnungen.

Jegliche Software wurde schon damals von Andreas Contag selbst entwickelt und programmiert. Am Anfang war es ein Commodore VC20 mit 0,02 MB (!) Speicher, der dann vom C64 mit angeschlossener Typenradschreibmaschine abgelöst wurde.

Als dann der ATARI ST auf den Markt kam, musste erneut sämtliche Software in monatelanger Nachtarbeit neu geschrieben werden.

Der 2. Raum (20 m²): Produktion

Die Produktion verlief folgendermaßen:

mussten auf einen transparenten Film kopiert werden. Der Kopierer wurde mittels einer 500W-Lampe und etwas Holz selbstgebaut. Dies galt natürlich auch für die elektronische Zeitsteuerung.

2. Belichten: Der transparente Film wurde auf das mit Fotolack beschichtete Basismaterial gelegt, mit Büroklammern fixiert und 3 Minuten mit UV-Licht einer Pflanzenlampe belichtet.

4. Bohren: Mit folgendem Wettspiel wurde motiviert: Vier Studenten (beide Contags und zwei helfende Freunde) saßen um einen Tisch herum mit je einer kleinen Hand-Bohrmaschine. „Auf die Plätze, fertig, los“: Wer zuerst 10 Leiterplatten fertig gebohrt hatte (ca. 1000 Bohrungen) war Sieger. Wehe dem, der aber auch nur ein Loch etwas daneben gesetzt hatte..., denn Qualität wurde schon immer GROSS geschrieben.

Erste Erweiterung! Anmietung der benachbarten Wohnung

Die Geschäftsfläche musste 1989 erweitert werden.

Angeboten hatte sich hierfür die nebenan liegende Wohnung, die allerdings zu diesem Zeitpunkt noch vermietet war. Nachdem für den Mieter eine neue Wohnung gesucht und auch gefunden wurde, stand der Erweiterung auf 120qm nichts mehr im Weg.

Durch die Erweiterung gab es nun endlich auch eine eigene Toilette. Sogar ein kleiner Besprechungs- und Pausenraum war vorhanden, ein dort vom Vormieter eingebautes Hochbett wurde als Lagerfläche genutzt.

Leiterplatten-Technologie

Das Produktspektrum

- Einseitige Leiterplatten

- Zweiseitige Leiterplatten, aber ohne chemische

Durchkontaktierung - Leiterbahnen-Mindestbreite: 1,0 mm

- Kleinster Bohrdurchmesser: 0,8 mm

Ihr persönlicher Ansprechpartner

Guido Strehl

Assistent des Vorstands

+49 30 351 788 -225

guido.strehl contag.de

contag.de

Firmenhistorie

Firmenhistorie