Produkte

Suchen

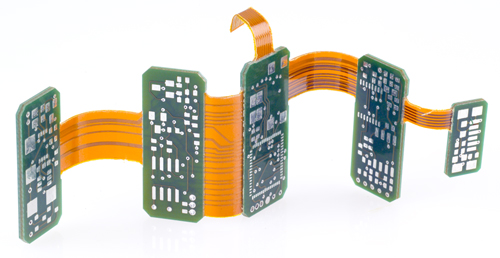

Starrflex-Leiterplatten

Starrflex-Leiterplatten

Die Vorteile auf einen Blick!

- Gewichts- und Volumenreduktion durch 3-dimensionale Designfreiheit

- Definierte Eigenschaften der auf der Leiterplatte befindlichen Leitungssysteme (Impedanzen und Widerstände)

- Zuverlässigkeit der elektrischen Verbindungen durch Polungs- und Kontaktiersicherheit sowie Einsparung von Steck- und Leitungskomponenten

- Dynamische und mechanische Belastbarkeit

=> Kostenersparnis für das Gesamtprodukt

Materialien

Eigenschaften flexibler Materialien

Layoutrichtlinien

Aufbauvarianten

Verarbeitungshinweise

DOWNLOAD Produkt-Info Starr-Flexible Leiterplatten (1,1 MB)

DOWNLOAD Produkt-Info Starr-Flexible Leiterplatten (1,1 MB)

Materialien

a) Flexibles Basismaterial:

Flexibles Basismaterial besteht aus einer ein- oder doppelseitig beschichteten flexiblen Trägerfolie aus Polyester, Polyimid oder LCP. CONTAG verwendet fast ausschließlich Polyimidmaterialien. Zum Einsatz kommen, je nach Verwendungszweck, hauptsächlich kleberlose Substrate der Firmen DuPont® und Panasonic.

Die Materialien unterscheiden sich neben der Polyimiddicke hauptsächlich durch ihre Klebersysteme (kleberlos bzw. auf Epoxyd- oder Acrylbasis) sowie durch die Kupferqualitäten. Für statische Biegebeanspruchung mit einer kleinen Anzahl an Biegezyklen (für Montage oder Wartung) ist ED- (electro-deposited) Material ausreichend, für dynamische Flexanwendungen müssen RA- (rolled annealed) Materialien verwendet werden.

CONTAG verwendet standardmäßig Walzkupfermaterial in verschiedenen Polyimiddicken, wobei die Auswahl gemäß Ihrer produkt- und produktionsspezifischen Anforderungen erfolgt. Detaillierte Materialinformationen finden Sie auf

unserer Homepage.

b) Klebersysteme:

Als Haftvermittler zwischen den flexiblen und starren Materialien kommen Systeme mit noch reaktionsfähigem Kleber

auf Epoxyd- oder Acrylbasis zum Einsatz. Sie unterscheiden sich wie folgt:

- Verbundfolien (beidseitig mit Kleber beschichtete Polyimidfolien)

- Kleberfolien (auf Papierträger gegossene und mit Schutzfolie versehene Klebesysteme)

- NoFlow-Prepregs (Glasgewebe/Epoxydharz-Prepreg mit sehr geringem Harzfluss)

Eigenschaften flexibler Materialien

Flexible Materialien unterscheiden sich gegenüber starren Basismaterialien in ihren wesentlichen Eigenschaften.

Dabei sind zu beachten:

- Starke Abnahme der Kupferhaftung bei erhöhter Temperatur (z. B. beim Lötprozess)

- Erhöhte Wasseraufnahme

- Um bis zu Faktor 10 größere Dimensionsänderungen bei den einzelnen Fertigungsstufen, insbesondere bei Nassprozessen

Layoutrichtlinien

Aus den oben genannten Unterschieden ist für das Layout und den Einsatz von flexiblen Leiterplatten Folgendes abzuleiten:

- Der Biegeradius beträgt ca. 6 x Flexbereichdicke bei einseitigen Flexlagen bzw. ca. 12 x Flexbereichdicke bei doppelseitigen Flexlagen

- Leiterbahnbreiten und -abstände im Flexbereich so groß wie möglich wählen (> 150μm)

- Der Flexbereich sollte parallele, gleichbreite Leiterbahnen mit gleichem Isolationswiderstand haben, die senkrecht zur Biegelinie verlaufen

- Leiterzüge sollten mindestens 1mm in den starren Bereich hineinlaufen

- Auf Flexlagen möglichst große, aufgerasterte Cu-Flächen vorsehen

- Die Leiterbahnen auf doppelseitigen flexiblen Teilen sollten symmetrisch versetzt sein

- Der Abstand von Bohrungen zum flexiblen Teil sollte mindestens 2mm betragen

- Lötflächen so groß wie möglich wählen, Lötaugendurchmesser mindestens zweimal größer als den Lochdurchmesser wählen

- Lötflächen dürfen nicht dichter als 1mm an den flexiblen Bereich heranreichen

- Nicht fotostrukturierte Deckfolienöffnungen umlaufend ca. 1mm größer dimensionieren

- Um die Platinen bestücken, löten und prüfen zu können, ist ein starrer Rahmen mit Sollbruchstellen vorzusehen, Einfach- oder Mehrfachnutzen sind möglich

- Grundsätzlich fließende (runde) Fräsübergänge an den verbundenen Schaltungsteilen vorsehen

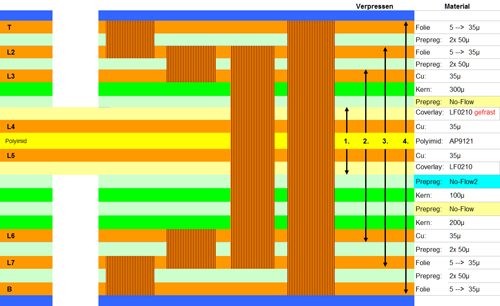

Aufbauvarianten

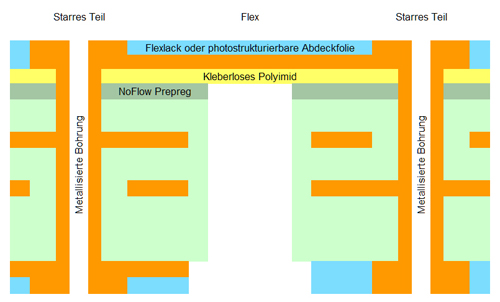

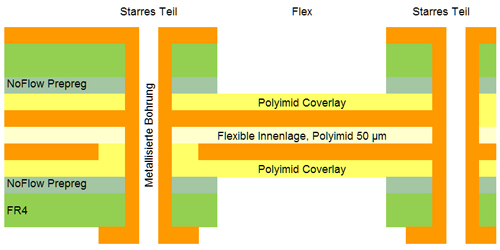

a) Stackups:

CONTAG fertigt starr-flexible Leiterplatten mit flexiblen Außen- und Innenlagen.

Bei Aufbauten mit einer flexiblen elektrischen Lage wird diese üblicherweise als Außenlage ausgeführt. Dabei kann die gesamte Schaltung als 2-lagiges Layout, aber auch als hochlagiger Multilayer aufgebaut werden.

Bei mehreren flexiblen Lagen werden diese üblicherweise als symmetrische Innenlagen ausgeführt. Handelt es sich dabei um mehr als zwei flexible elektrische Lagen, können diese im Flexbereich separiert, also unverklebt, ausgeführt werden. Diese als „Buchbindertechnik“ bezeichnete Technologie verbessert die Biegefähigkeit im Flexbereich.

Durch die Verwendung sog. „Lift Off-Bereiche“ können Biegungen innerhalb der Dimensionen der starren Bereiche ausgeführt werden. Hierzu bleiben Bereiche der Flexlage partiell kleberfrei und werden dadurch nicht mit dem starren Teil verklebt.

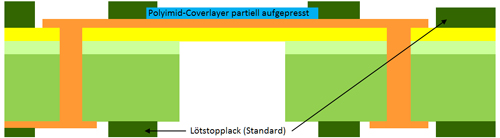

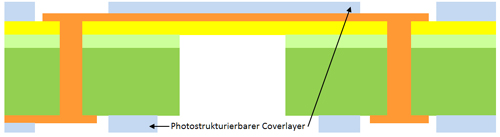

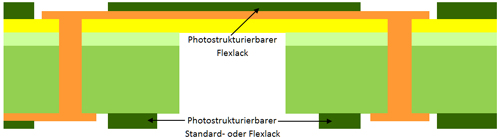

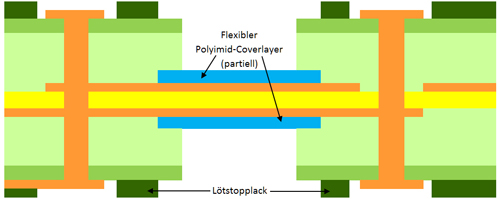

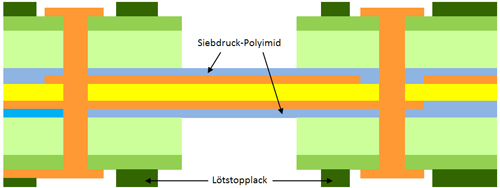

b) Coverlayer und Lötstoppmasken:

Die Biegeeigenschaften starr-flexibler Schaltungen werden letztendlich auch von den Biegeeigenschaften der Coatings bestimmt, die im flexiblen Bereich aufgebracht sind. Grundsätzlich unterscheidet man hier zwischen mechanisch oder lasertechnisch strukturierten polyimidbasierten Deckfolien und fotolithografisch strukturierbaren flexiblen Lötstopplacken oder Folien. Flexibler Lötstopplack oder Folie ist eine preiswerte Lösung, die für statische bis semi-dynamische Belastungen völlig ausreichend ist. Bei hochdynamischen

Biegebelastungen muss zumindest im Flexbereich eine Polyimidfolie aufgebracht werden. Diese kann theoretisch vollflächig auch auf den gesamten starren Bereich aufgebracht sein, dann muss allerdings zuvor die Lötstoppmaskenstruktur in die Folie gelasert oder gefräst werden. Alternativ bietet sich eine partielle Folienbeschichtung im Flexbereich sowie zusätzlich eine partielle fotostrukturierte Lackbeschichtung im starren Bereich an. Innenliegende Flexlagen werden standardmäßig durch eine vollflächige Beschichtung mit einem siebgedruckten Polyimid oder einer partiell auflaminierten Polyimid-Folie geschützt.

c) Endoberflächen:

Für starr-flexible Schaltungen können grundsätzlich alle etablierten PCB-Standardoberflächen verwendet werden. Daher kommen hauptsächlich die Varianten HAL, ENIG (chemisch Nickel/Gold) und chemisch Zinn zum Einsatz. Zu den technischen Eigenschaften der verschiedenen Oberflächen verweisen wir an dieser Stelle auf unsere Technologie-Info „Oberflächen“.

Üblicherweise werden im Flexbereich keine Bauelemente bestückt und verlötet. Sollte dies aber erforderlich sein ist zu beachten, dass Nickelschichten aufgrund der Sprödheit für Biegebereiche nicht geeignet sind. Neben chem. Zinn bieten sich hier bevorzugt nickelfreie, moderne Oberflächensysteme wie EPAG (Palladium/Gold)

oder ISIG (Silber/Gold) an.

d) Technologiekombination mit HDI, SBU und Via Plugging/Filling:

Zunehmend werden für starr-flexible Schaltungen auch höchste Packungs- und Integrations-dichten benötigt. Bis auf wenige Einschränkungen können die Strukturweiten und Technologievarianten von HDI- und SBUSchaltungen mit der Starr-Flex-Technologie kombiniert werden. Dabei sind auch mehrfach verpresste Multilayer mit Blind- und Stacked Vias (kupfergefüllt oder mit Harz gefüllt und mit gedeckelt) möglich. Auch impedanz-kontrollierte Aufbauten und die Nutzung der Via-In-Pad-Technologie auf den Außenlagen (gefüllte und mit Kupfer gedeckelte Lötpads) sind bei CONTAG Stand der Technik.

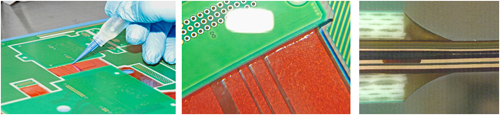

e) Kantenversiegelung

Der Übergang zwischen starrem und flexiblem Teil kann zu einer möglichen Schwachstelle bei starker Belastung werden. Daher kann auf Wusch dieser Kantenbereich optional versiegelt werden, um die mechanische Fräs- oder Stichelkante zu schützen und gleichzeitig eine knickfreie, definierte Biegung mit möglichst groß auslaufendem Radius zu realisieren. Hierzu verwendet CONTAG einen semi-flexiblen epoxydharzbasierten 2k-Kleber, der aus einer Kartusche appliziert und anschließend thermisch ausgehärtet wird.

Verarbeitungshinweise

Starr-flexible Leiterplatten können prinzipiell ohne Einschränkungen mit den bekannten Parametern für starre Leiterplatten gelötet werden. Da Polyimidfolien jedoch sehr hygroskopisch sind, ist ein Tempern vor dem eigentlichen Lötprozess unabdingbar. Wird dies nicht durchgeführt, kann es zu Delaminationen, Blasenbildung oder Hülsenabrissen beim Lötprozess kommen. Wir empfehlen für Starrflex-Leiterplatten eine Temperdauer von ca. 4h bei 120°C und eine unmittelbare Weiterverarbeitung (<8h) nach dem Tempern.

Bei der Konstruktion von Starr-Flex-Schaltungen ist eine große Vielfalt bzgl. des Aufbaus und der verwendeten Materialien möglich. Bitte sprechen Sie uns an, wir erarbeiten gerne gemeinsam mit Ihnen die optimale Lösung.

Für weitergehende technologische Fragen rund um das Thema Leiterplatten wenden Sie sich bitte an unser CONTAG-Team (Tel. 030 / 351 788 – 300 oder team@contag.de).

Ausgabestand: I

Download Produkt-Info Starr-Flexible Leiterplatten (1,1 MB)

Download Produkt-Info Starr-Flexible Leiterplatten (1,1 MB)

Ihr direkter Draht

+49 30 351 788 -333

team contag.de

contag.de